-

+86-13555456248

- ООО производству сортировочного оборудования Хэйлунцзян Хунчэнь

+86-13555456248

В современном производстве, где конкуренция становится все более жесткой, эффективная **ведущая обработка материалов на технологической линии** играет критически важную роль. Мы ежедневно сталкиваемся с необходимостью оптимизировать процессы, повышать производительность и снижать затраты. Сегодня хочу поделиться своими мыслями и опытом, полученными за 10 лет работы в области промышленной автоматизации и обработки материалов. Постараюсь говорить максимально просто и понятно, без лишней воды и сложных терминов. Потому что, в конечном итоге, все сводится к одному – к тому, чтобы материалы доходили до конца производственной цепочки вовремя, в нужном состоянии и с минимальными потерями.

Прежде чем углубляться в детали, давайте определимся, что мы понимаем под 'ведущей обработкой материалов'. Это не просто набор операций, а комплексный процесс, охватывающий все этапы – от поступления сырья до выпуска готовой продукции. Это включает в себя не только механическую обработку, но и сортировку, упаковку, контроль качества и даже логистику внутри производственной линии. Важно понимать, что эффективность всей системы зависит от того, насколько хорошо организована и оптимизирована каждая из этих стадий. Иначе, даже самое современное оборудование не сможет обеспечить желаемый результат.

Вот как обычно выглядит процесс:

Технологии не стоят на месте, и это особенно актуально для **ведущей обработки материалов на технологической линии**. Сейчас доступно множество решений, которые позволяют повысить эффективность и автоматизировать процессы. Например, широко используются:

Они позволяют автоматически определять качество продукции, выявлять дефекты и контролировать размеры. Это особенно полезно в условиях высокой производительности, когда ручной контроль качества становится невозможным. Например, мы недавно внедряли систему машинного зрения на производстве медицинских изделий. Это позволило нам снизить количество брака на 30% и значительно сократить время на контроль качества. Использовали решения от Cognex, которые зарекомендовали себя как надежные и эффективные.

Роботы могут выполнять различные операции – от перемещения материалов до сборки готовой продукции. Они отличаются высокой точностью, скоростью и надежностью. В частности, в наши дни активно применяют роботов для автоматической загрузки и выгрузки станков, для выполнения токарных и фрезерных операций, а также для упаковки и маркировки продукции. Мы применяли ABB роботов для автоматизации процесса сортировки деталей на одном из предприятий. Это позволило нам значительно увеличить производительность и снизить трудозатраты.

MES системы позволяют отслеживать все этапы производственного процесса, собирать данные о производительности оборудования, контроле качества и затратах. Это позволяет оперативно выявлять узкие места и принимать меры для повышения эффективности. MES системы интегрируются с другими системами предприятия, такими как ERP и CRM, что обеспечивает целостное представление о производственном процессе. ООО?производству?сортировочного?оборудования?Хэйлунцзян?Хунчэнь предлагает свои решения в этой области (https://www.hcqxjx.ru/).

Подключение оборудования к сети Интернет позволяет собирать данные о его работе в режиме реального времени. Это позволяет проводить предиктивное обслуживание, предотвращать поломки и оптимизировать режимы работы оборудования. Например, можно следить за температурой и вибрацией станков, чтобы вовремя выявить признаки неисправности и предотвратить дорогостоящий ремонт. Это не только экономит деньги, но и повышает надежность производственного процесса.

Даже внедрение современных технологий не гарантирует автоматического повышения эффективности. Необходимо постоянно оптимизировать процессы **ведущей обработки материалов на технологической линии**. Вот несколько простых, но эффективных советов:

Регулярно проводите анализ производственного процесса, чтобы выявить узкие места. Используйте инструменты визуализации данных, такие как диаграммы Парето и диаграммы Исикавы, чтобы понять причины проблем. Это позволит вам сосредоточиться на тех областях, которые требуют наибольшего внимания.

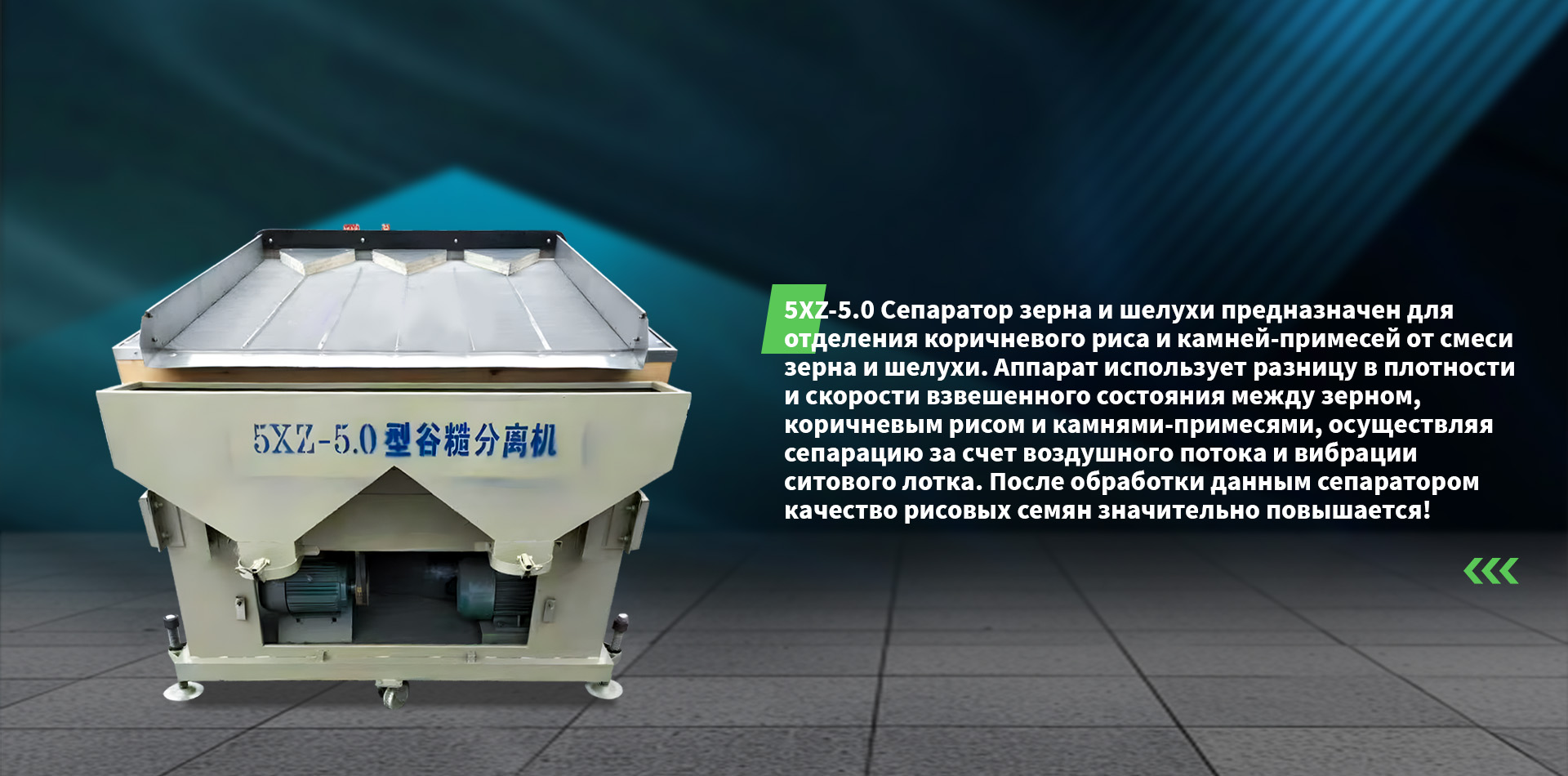

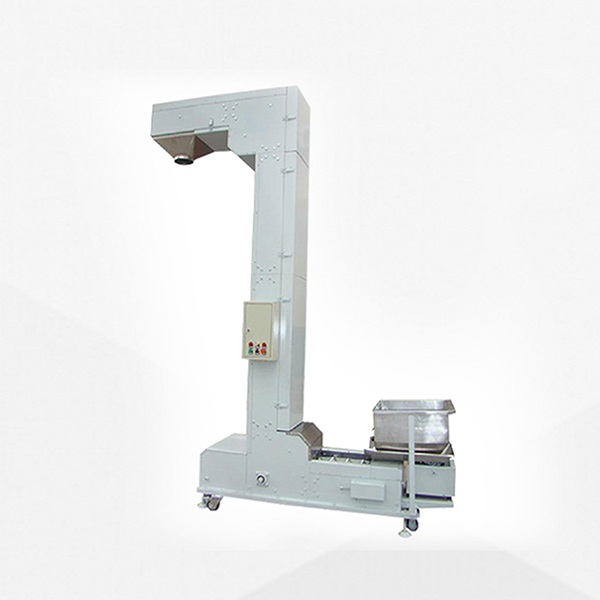

Подумайте, как можно сократить расстояния, которые материалы проходят внутри производственной линии. Располагайте оборудование в оптимальном порядке, используйте конвейерные системы и автоматизированные системы транспортировки. Это поможет снизить время на перемещение материалов и повысить производительность.

Ваш персонал – это ваш самый ценный актив. Регулярно проводите обучение и повышение квалификации персонала, чтобы они могли эффективно работать с современным оборудованием и технологиями. Убедитесь, что они понимают важность контроля качества и готовы вносить свой вклад в оптимизацию процессов.

Принципы бережливого производства помогут вам устранить потери и повысить эффективность процессов. Например, можно использовать систему 5S, чтобы поддерживать порядок на рабочем месте, или метод Kaizen, чтобы постоянно улучшать процессы.

Мы видим будущее **ведущей обработки материалов на технологической линии** в дальнейшем развитии технологий автоматизации, роботизации и искусственного интеллекта. В ближайшие годы мы увидим еще больше роботов, систем машинного зрения и MES систем, интегрированных в единую систему управления производством. Искусственный интеллект будет использоваться для оптимизации процессов, прогнозирования поломок оборудования и автоматического контроля качества. Это позволит повысить производительность, снизить затраты и повысить качество продукции. Ключевым направлением станет адаптация производственных линий под изготовление небольших партий продукции, что требует гибкости и быстроты переналадки оборудования.

Важно помнить, что внедрение новых технологий – это не просто замена старого оборудования. Это комплексный процесс, который требует тщательного планирования, подготовки и обучения персонала. Но результат того стоит – вы получите более эффективное и конкурентоспособное производство.