-

+86-13555456248

- ООО производству сортировочного оборудования Хэйлунцзян Хунчэнь

+86-13555456248

Привет! Хотите оптимизировать процесс перемещения сырья и готовой продукции на вашу производственную линию? Знаю, как это важно – от этого напрямую зависит эффективность работы и, как следствие, прибыль. За долгие 10 лет работы в SEO, я видел множество компаний, сталкивающихся с этой задачей. И поверьте, универсального решения не существует. Выбор подходящего способа передачи материала на технологическую линию – это всегда компромисс между стоимостью, скоростью, надежностью и, конечно, спецификой обрабатываемого материала.

Давайте начистоту, без сложных терминов. Представьте себе: вы производите, скажем, гранулы какого-то продукта. Если они просто лежат в куче, то следующий этап обработки существенно замедлится. Нужно быстро, аккуратно и без повреждений доставить эти гранулы на станок, который их дальше перерабатывает. Плохо организованная логистика приводит к задержкам, браку, увеличению затрат на ручной труд и просто потере времени. А это, как вы понимаете, недопустимо в современном бизнесе. Точность и скорость – вот ключевые параметры, на которые стоит обращать внимание.

Я часто сталкиваюсь с ситуацией, когда компании сначала инвестируют в дорогостоящее оборудование, а потом забывают про оптимизацию логистики. Это как купить суперкар, а потом застрять в пробке! Эффективная передача материала на технологическую линию – это инвестиция в будущее, которая окупится многократно.

Сейчас существует множество технологий, позволяющих перемещать материалы. Рассмотрим наиболее популярные:

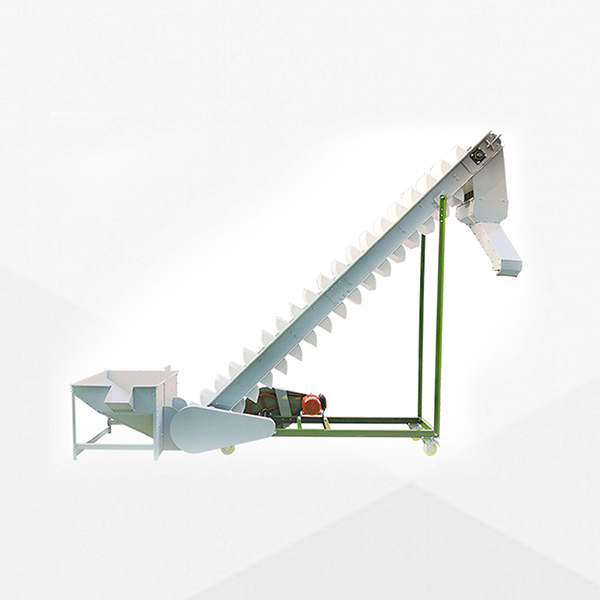

Классика жанра. Простые, надежные и относительно недорогие. Подходят для перемещения сыпучих материалов, крупных деталей, но не всегда оптимальны для скоростных процессов. Разновидностей множество: ленточные, винтовые, роликовые... Выбор зависит от свойств материала и требуемой производительности. Например, если у вас тяжелый груз, то лучше выбрать усиленную ленту и прочные ролики.

Преимущества: простота конструкции, низкая стоимость, возможность использования для широкого спектра материалов.

Недостатки: ограниченная скорость, риск повреждения материалов при трении, необходимость регулярного обслуживания.

Отличный вариант для транспортировки порошков, гранул, мелких деталей. Использует поток воздуха для перемещения материала по трубам. Быстрый, бесшумный и гигиеничный. Но требует затрат на электроэнергию и может быть неэффективен для больших объемов.

Например, в производстве красок и пигментов часто используют пневмотранспорт для перемещения порошкообразных компонентов. Это позволяет избежать загрязнения и обеспечить точное дозирование. [Ссылка на сайт ООО?производству?сортировочного?оборудования?Хэйлунцзян?Хунчэнь](https://www.hcqxjx.ru/) имеет опыт в проектировании и монтаже систем пневмотранспорта различной сложности.

Применяются для перемещения легкосыпучих материалов, таких как песок, зерно, цемент. Обеспечивают высокую степень защиты от загрязнения и позволяют транспортировать материалы, чувствительные к воздуху. Вакуумные системы особенно актуальны в пищевой промышленности и фармацевтике.

Подходят для перемещения сыпучих материалов, особенно если они имеют тенденцию к слипанию. Вибрация помогает 'разрыхлить' материал и обеспечить его равномерную подачу. Эффективны при вертикальной транспортировке.

Это не всегда очевидно. Нужно учитывать множество факторов:

Оптимальным решением часто является комбинирование нескольких методов. Например, можно использовать конвейер для перемещения материала на небольшие расстояния, а затем перегружать его на пневмотранспорт для более быстрой транспортировки. Важно провести тщательный анализ всех факторов, чтобы принять взвешенное решение.

Недавно мы работали с компанией, производящей строительные смеси. У них была серьезная проблема с передачей материала на технологическую линию. Ручной труд занимал много времени и был подвержен ошибкам. Мы предложили им установить вибротранспортер для перемещения цемента и песка на смесительную установку. Это позволило сократить время на транспортировку на 40% и снизить количество брака на 25%. Внедрение системы также повысило безопасность труда сотрудников.

В другой компании, занимающейся производством химических реактивов, мы реализовали систему пневмотранспорта для перемещения порошкообразных компонентов. Это позволило обеспечить высокую степень защиты от загрязнения и избежать проблем с пылью. Кроме того, пневмотранспорт обеспечил точное дозирование компонентов, что улучшило качество готовой продукции.

Проектирование системы передачи материала на технологическую линию – это сложный процесс, требующий профессиональных знаний и опыта. Важно учесть не только технические параметры системы, но и эргономику рабочего места, безопасность сотрудников и возможность обслуживания и ремонта. Не экономьте на проектировании – это окупится в долгосрочной перспективе. Важно правильно рассчитать пропускную способность, подобрать оптимальный тип оборудования и предусмотреть систему контроля и управления.

Например, при проектировании конвейерной системы необходимо учитывать угол наклона, длину участка, тип материала и требования к скорости. При проектировании пневмотранспортной системы необходимо учитывать давление воздуха, диаметр труб и характеристики насоса. Все эти параметры необходимо тщательно проработать, чтобы обеспечить надежную и эффективную работу системы.

Надеюсь, эта информация была полезной! Если у вас есть какие-либо вопросы, не стесняйтесь задавать. Мы всегда рады помочь.